Ceramiczny koło pasowe przenośnika opóźnionego jest napędem lub przekierowującym koło pasowe ze s...

Badania dotyczące inteligentnego systemu sterowania przepływem węgla przenośnika pasa

2025.07.08

2025.07.08

Wiadomości branżowe

Wiadomości branżowe

Wraz z ciągłym postępem inteligentnego budowy kopalni w moim kraju inżynieria górnicza została ulepszona z mechanizacji i automatyzacji do wywiadu. Na tym tle prawie 80% projektów inżynieryjnych kopalni węgla w tym projekcie zakończyło inteligentne modernizację i transformację. W procesie transformacji, oprócz inteligentnego systemu monitorowania i nadzoru, przezroczysty system wsparcia geologicznego i system monitorowania ciśnienia w kopalni, elektromechaniczny system transportu jest również kluczowym obiektem transformacji. Ze względu na dużą liczbę urządzeń elektromechanicznych zaangażowanych w elektromechaniczny system transportu, trasa transportu długiego przenośnika pasa, duże zapotrzebowanie na monitorowanie wideo i rozproszony układ sprzętu, takich jak przenośniki, podajniki węgla, bunkry węgla na dole studni i węgla w obszarze wydobywczym, operacja uruchamiania wymaga wysokiego stopnia koordynacji. Tradycyjna zdecentralizowana metoda zarządzania jest trudna do osiągnięcia wysoce intensywnego i zautomatyzowanego planowania, co powoduje słabe połączenie uruchamiające sprzęt i niejasny podział pracy. Istnieją również problemy, takie jak wysokie ryzyko awarii sprzętu i niską wydajność ukrytego dochodzenia w sprawie niebezpieczeństwa. Gdy przenośnik paska działa z prędkością specyficzną przed ustaleniem, nie może wykonywać regulacji prędkości konwersji częstotliwości według faktycznego stanu bez obciążenia lub pełnego obciążenia, co zmniejsza wydajność operacyjną i zwiększa zużycie energii. Spowoduje to również niewidoczne zużycie obiektów pomocniczych, takich jak przenośniki, rolki i bębny, oraz zwiększy koszty utrzymania. Dzięki innowacjom i zastosowaniu nowych technologii wiele kopalń wprowadziło technologię inteligentnego rozpoznawania AI do głównego systemu transportu przepływu węgla. Technologia akwizycji Machine Vision łącząca inteligentny sprzęt wideo AI z technologią rozpoznawania może zrealizować zdalne monitorowanie głównego systemu przepływu węgla i może szybko zidentyfikować zdolność przenoszenia przenośnika z ogniska, poprawić wydajność transportu sprzętu i osiągnąć cel zmniejszenia personelu i poprawy wydajności i bezbłędnego zarządzania inteligentnego.

1 Status operacji bieżącej głównego systemu przepływu węgla

Główny system przepływu węgla kopalni węgla ma w sumie 9 linii transportowych powierzchni wydobywczej, w tym 5 linii transportowych w 11 obszarach górniczych, 1 linia transportowa na łącznej pasie, 1 linia transportowa na 12 obszarach górniczych i 2 linie transportowe w 14 obszarach górniczych. Ponieważ przenośniki głównego systemu przepływu węgla obejmują obszary wydobywcze 11, 12 i 14, a także przenośniki transferowe i przenośniki przenoszące bunkry węgla w każdym działającym punkcie wydobywczym twarzy, istnieje wiele układów sprzętu i długich tras transportowych. Jeśli sprzęt jest kontrolowany ręcznie, a specjalny personel jest ułożony w celu kontroli i konserwacji, wymagana jest duża siła robocza, a wydajność konserwacji jest niska. Przechowywanie poszczególnych lokalizacji przyjmuje tryb pracy jednopost. Po wystąpieniu wypadku z bunkrem trudno jest odkryć po raz pierwszy, co stanowi potencjalne ryzyko. Dlatego konieczne jest zoptymalizowanie głównego systemu planowania transportu przepływu węgla, poprawa wydajności konserwacji i zmniejszenie zagrożeń bezpieczeństwa w zakresie obsługi ręcznej.

2 Inteligentny system sterowania dla głównego transportu przepływu węgla

2.1 Planowanie scentralizowanego systemu sterowania

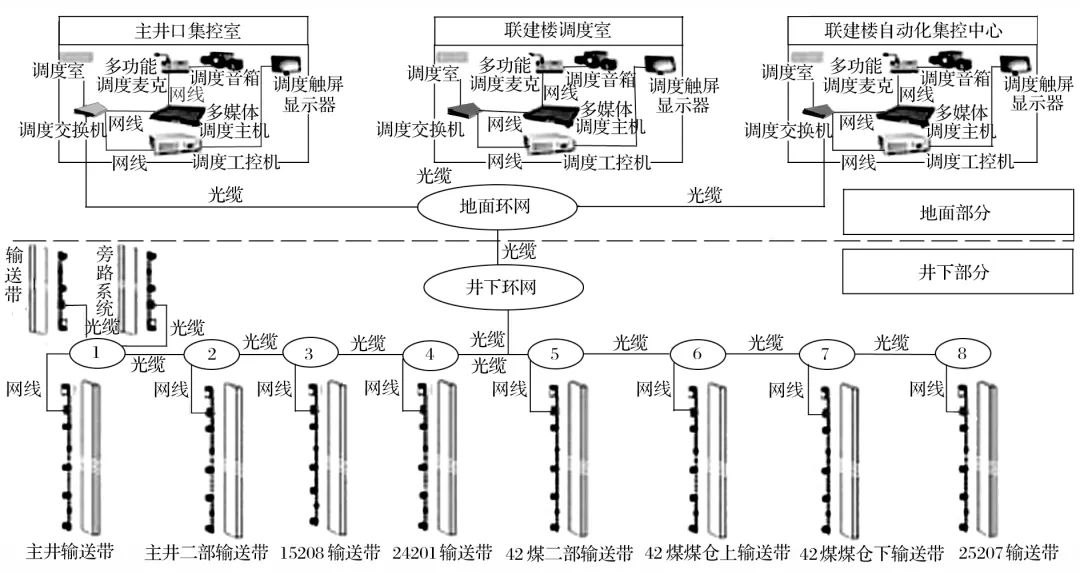

Planowanie scentralizowanego systemu sterowania wykorzystuje system PLC jako rdzeń sterujący, wykorzystuje światłowód do podłączenia platformy sterowania automatyzacji kopalni, realizuje transmisję danych i udostępnianie przez Ethernet, wykorzystuje górny komputer jako interfejs do interakcji ludzkiej komputerowej, buduje platformę do łączenia głównego systemu sterowania, a także korzysta z innych czujników i urządzeń transmisji do sieciowego sprzętu dolnego i zebranych danych, a ostatecznie wypełnia całkowitą konstrukcję sterowania. Centrum kontroli naziemnej ma funkcje gromadzenia danych w czasie rzeczywistym, transmisji, sprzężenia zwrotnego poleceń, ostrzeżenia o błędach, przechowywania danych i wyświetlania grafiki audio oraz obsługuje różne formy interfejsów protokołów komunikacyjnych. Po doskonałym działaniu systemu wysyłania i scentralizowanego sterowania, w ramach skoordynowanej komunikacji Ethernet, scentralizowany system sterowania PLC wysyła instrukcje do przenośników wzdłuż 9 głównych linii transportu przepływu węgla jednocześnie. System łączy filmy monitorujące zainstalowane w każdym punkcie transferu w celu przechwytywania stanu operacji i warunków obciążenia pasa przenośnika w dowolnym momencie. Zgodnie z przepływem transferu i prędkości eksploatacji automatycznie planuje czas rozpoczęcia i zatrzymania każdego łączącego przenośnika pasa, aby zmniejszyć zużycie sprzętu i zużycie energii spowodowane długoterminowym działaniem przenośnika pasa przenośnika, i skutecznie zmniejsza koszt eksploatacji sprzętu.

2.2 Inteligentny system regulacji prędkości częstotliwości

Inteligentny system regulacji prędkości częstotliwości składa się głównie z monitorowania wideo odpornego na eksplozję kopalni, pudełko sterowania PLC, inteligentnego oprogramowania do sterowania i zatrzymania. Wykorzystuje ekran monitorowania przechwyconego przez kamerę do inteligentnego wykrywania rozpoznawania i algorytmu oraz wysyła utworzony wideo i obraz jako zebrane dane z powrotem do centrum kontroli naziemnej do analizy i szacuje obciążenie węgla przenośnika paska. Zgodnie z ustawionymi wskaźnikami obciążenia przenośnika pasa, stany bez obciążenia i pełnego obciążenia są ustawiane, a prędkość jest regulowana. Zgodnie z rzeczywistą sytuacją transportu zasięg prędkości można dostosować do dużej prędkości, średniej prędkości, niskiej prędkości i prędkości biegu jałowego. W stanie bez obciążenia pasek przenośnika może być ustawiony na zatrzymanie lub prędkość biegu jałowego itp., Aby zmniejszyć zużycie i zużycie energii powierzchni przenośnika. Ten tryb oszczędzania energii jest odpowiedni dla pasów nachylonych na dużym kątu i przenośników na duże odległości. Czujniki są instalowane w bunkrze węglowym w celu monitorowania ilości węgla w bunkrze w czasie rzeczywistym. W połączeniu z ilością węgla zwolnionego w ustach bunkra, ilość węgla na pasku przenośnika można wstępnie określić. Na tej podstawie prędkość działająca przenośnika paska jest automatycznie dostosowywana, a funkcja samokontroli służy do opinii statusu działającego w dowolnym momencie, aby zapewnić bezpieczne działanie przenośnika. Gdy scentralizowany system sterowania PLC wykrywa nieprawidłowe informacje zwrotne od czujnika, może automatycznie przesyłać określony typ błędu do centrum sterowania i wysyłać sygnał alarmowy do pracowników patrolowych w zakresie roboczym pasa przenośnika i pracowników w pobliskich punktach transferu w celu uzyskania podpowiedzi bezpieczeństwa. Gdy nie można wykonać resetowania samooceny systemu, personel konserwacyjny może ręcznie sprawdzić i zresetować, aby całkowicie wyeliminować zagrożenia bezpieczeństwa.

2.3 Inteligentna budowa platformy

Scentralizowane oprogramowanie do systemu sterowania przyjmuje system Siemens WinCC, z serwerami i stacji operatorów architektury C/S. W tej architekturze serwer zapewnia środowisko operacyjne. Stacja operatora może wyświetlać i przetwarzać obrazy interfejsu oraz może szybko wyeliminować i przywrócić, gdy nastąpi błąd. Dane zebrane przez różne czujniki i nadzór wideo w kopalni są prezentowane na ekranie projekcyjnym centrum kontroli naziemnej w postaci danych i grafiki, a status produkcji kopalni oraz status transportu głównego systemu przepływu węgla są intuicyjnie odzwierciedlone na różne sposoby i formy. Wysyłanie menedżerów i liderów obowiązków kopalni mogą swobodnie sprawdzać i odtwarzać, przeglądać takie informacje, jak status operacji przenośnika, przepływ węgla, dane ze skali elektronicznej i analizy analizy produkcji. Scentralizowana platforma Centrum Controlowego obejmuje sieć pierścieniową systemu monitorowania, ekran wyświetlania monitorowania i centrum przetwarzania komputerowego itp., A do przedstawienia statusu operacyjnego każdego urządzenia, co jest wygodne do jednoczesnego monitorowania i przełączania wielu scen.

3 Zastosowanie scenariusza

3.1 Inteligentna funkcja dyskryminacji i identyfikacji

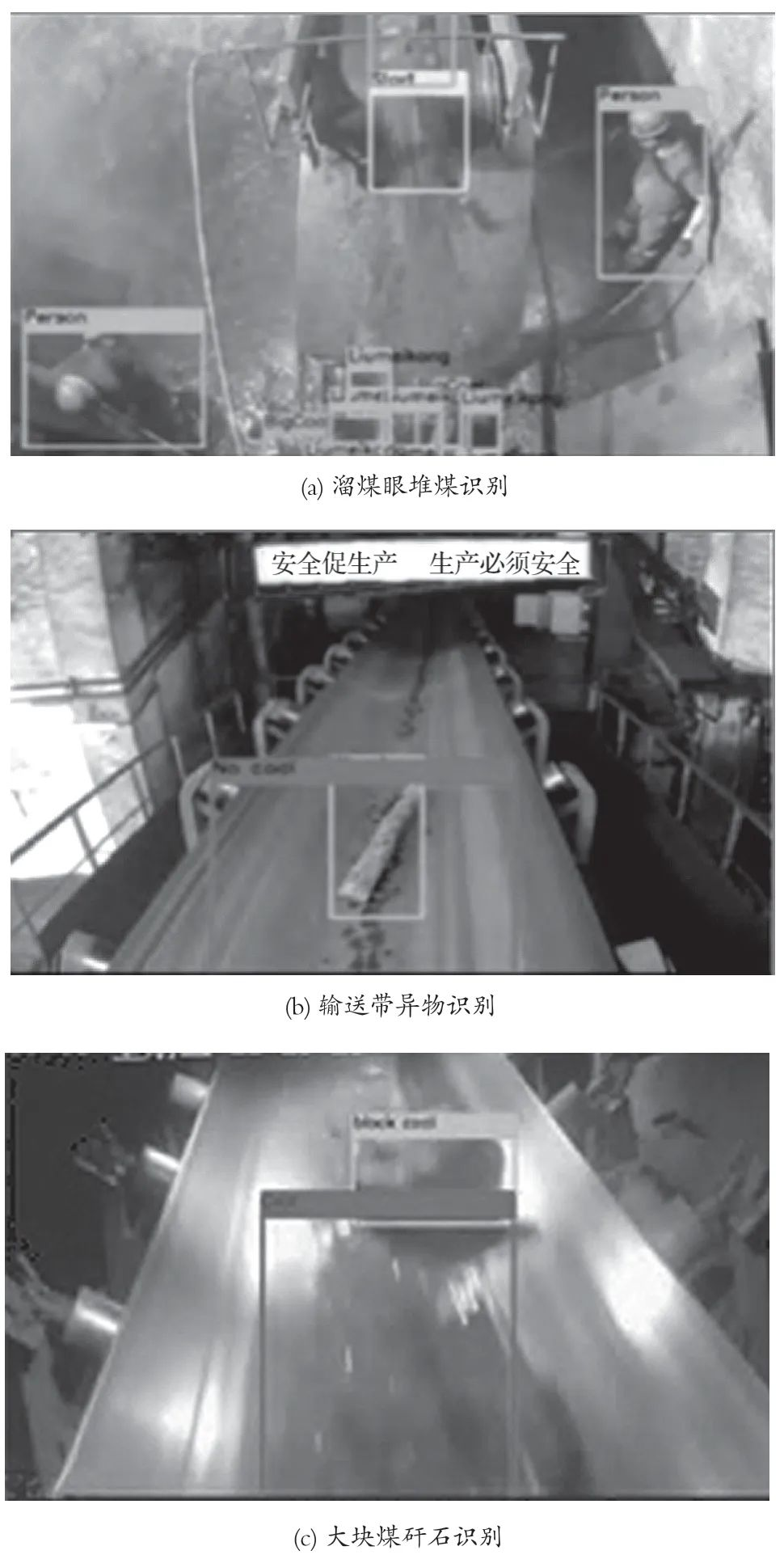

Urządzenia do nadzoru wideo są instalowane na głównych trasach transportowych i punktach transferu głównego systemu transportu przepływu węgla, aby osiągnąć przechwytywanie obrazu i przetwarzanie danych; Po znalezieniu nieprawidłowej operacji przenośnik paska można zdalnie zatrzymać, a nieprawidłowe informacje mogą być obsługiwane na czas, aby uniknąć resztek blokujących bunkier węgla i zapewnić szybką obsługę uszkodzeń. Technologia akwizycji i rozpoznawania obrazu obrazu nadzoru jest połączona z algorytmem AI. Nabyte obrazy mogą być bardziej intuicyjnie przedstawione w postaci modeli danych po cyfrowym przetwarzaniu przez system komputerowy. Łącząc dane przesyłania czujnika i algorytm AI, można uzyskać dokładniejsze wartości błędów, osiągając w ten sposób precyzyjną regulację przenośnika paska. Rzeczywisty ekran fotografowania monitorowania pokazano na rysunku 1.

Rysunek 1 Wyświetlanie nieprawidłowych informacji o pozyskiwaniu wideo

Na rycinie 1 pokazano ekran stanu operacji przenośnika pasa przechwyconego przez inteligentną kamerę monitorującą, w tym węgiel ułożony w zjedzeniu węgla, obce obiekty, takie jak kłody na pasku przenośnika, duże kawałki skazania węgla i odchylenie przenośnika. Kiedy nastąpi powyższe zjawisko, urządzenie ochrony paliwa węgla wydawało wczesne ostrzeżenie, a po wycofaniu sygnału przenośnik paska automatycznie uruchamia magazyn, zmniejszając ilość węgla w koszu węglowym; Po zidentyfikowaniu obcych obiektów i dużych kawałków skazania przenośnik paska jest zatrzymywany na czas, a pokój wysyłkowy wykorzystuje podziemny system komunikacji, aby wywołać najbliższego operatora w celu oczyszczenia obcych obiektów i wznowienia maszyny; Gdy pasek przenośnika odsuwa się, ilość węgla na punkcie transferu i położenie punktu upuszczenia węgla są dostosowywane przez automatyczną regulację prędkości konwersji częstotliwości, a po korekcie przez pomocniczy wałek przeciwdziałania odniesieniu jest ponownie operowany i resetowany.

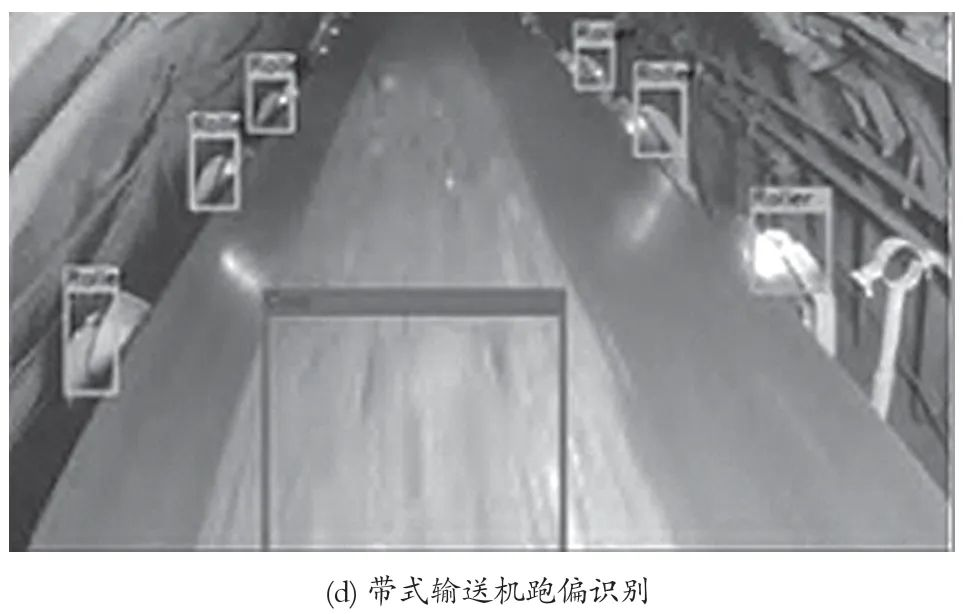

3.2 Funkcja regulacji prędkości inteligentnej częstotliwości

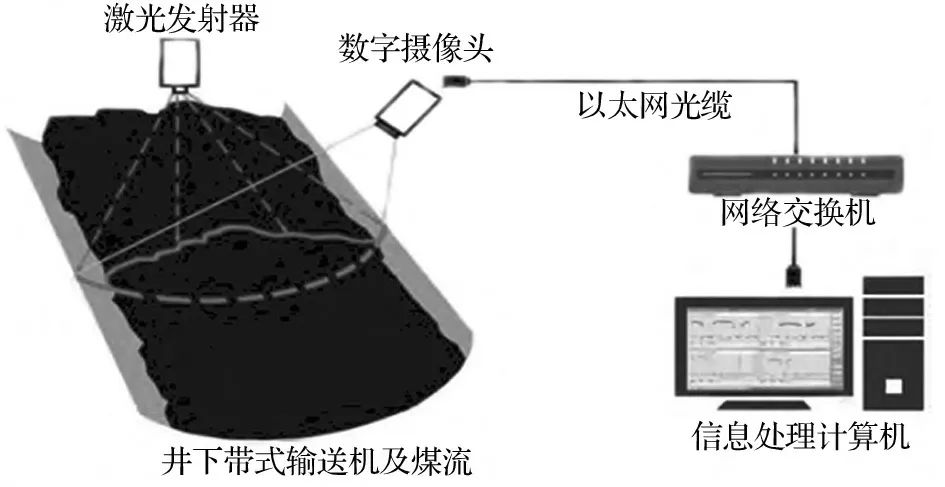

Inteligentny system regulacji prędkości konwersji częstotliwości składa się głównie z rozpoznawania inteligentnych aparatów, serwerów wideo i sprzętu terminacyjnego zdalnego sterowania. Jest to system monitorowania na każdą pogodę, ciągły i długoterminowy. Zgodnie z nieliniowym modelem regulacji prędkości optymalizacji teorii rozmytej matematyki matematycznej ustawiane są wczesne wskaźniki ostrzegawcze i charakterystyka statusu nieprawidłowych awarii pasa przenośnika. Gdy przenośnik paska ma nadmierny przepływ węgla lub przeciążenie, nadajnik laserowy zainstalowany na trasie działającej przenośnik będzie wykorzystywał sprzężenie zwrotne laserowe, w połączeniu z danymi zebranymi przez czujnik przeciwdziałania obciążeniom do kompleksowej analizy, aby dostosować względną prędkość bieżącą dwóch sąsiednich przenośników, zmniejszyć ilość węgla wysadzonego w punkcie przenoszenia i zmniejszyć obciążenie bieżące, podobnie jak dostosowanie odległości pomiędzy obciążeniem środkowym i środkowym przenami Aby osiągnąć działanie kontroli przeciwodawców przenośnika. Kontrola wykrywania przepływu węgla pokazano na rycinie 2.

Rysunek 2 Kontrola wykrywania przepływu węgla

3.3 Funkcja kontroli głosu i komunikacji

Główne przenośniki w kopalni są centralnie kontrolowane przez KTC101. Linia jest specjalnie zawieszona wzdłuż linii pod ramą H przenośnika przenośnika, a grupa kontrolowanych głosem urządzeń awaryjnych 150 m jest odpowiednio podłączona, co może również pomóc w ręcznym zatrzymaniu awaryjnego. To urządzenie skutecznie pozwala uniknąć wypadków spowodowanych błędami zarządzania w lokalnych środkowych miejscach na linii z powodu nadmiernych przenośników lub braku pracowników. Gdy monitorowanie wideo stwierdza, że określone urządzenie ma usterkę i wymaga ręcznego leczenia, najbliższy personel można wywołać poprzez transmisję głosową, aby go obsłużyć, a pole kontroli głosu można wykorzystać do szybkiego informacji zwrotnych do ogólnego pokoju wysyłającego. Po potwierdzeniu, że usterka została wyeliminowana, sprzęt można przywrócić i ponownie operować. Skraca to czas konserwacji na znalezienie stałych telefonów w celu ponownego uruchomienia informacji zwrotnej i wyposażenia oraz poprawia wydajność nieprawidłowych informacji zwrotnych. Struktura systemu komunikacji kontroli głosu pokazano na rysunku 3.

Rysunek 3 Schematyczny schemat struktury systemu komunikacji kontroli głosu

4 Efekt zastosowania

4.1 Efekt bezpieczeństwa

Zastosowanie systemu zdalnego sterowania wyeliminowało ustalone pozycje wielu punktów transferu, zmniejszone obrażenia osobiste spowodowane awarią sprzętu, zmniejszyło ryzyko bezpieczeństwa czynników ludzkich i poprawiło ogólną wydajność połączenia działalności sprzętu. Zgodnie z wspólnym działaniem systemu monitorowania i sprzężenia zwrotnego czujnika wypadki spowodowane nieprawidłowymi przenośnikami pasa lub przełączników podajnika są skutecznie eliminowane, a bezpieczeństwo pracy jest poprawiane.

4.2 Efekty ekonomiczne

Po inteligentnej transformacji głównego systemu transportu przepływu węgla kopalni comiesięczna szybkość oszczędności energii elektrycznej 9 głównych linii przenośników wzrosła o prawie 13,7%. Dzięki różnicowej kontroli konwersji częstotliwości pasa przenośnika rachunek za energię elektryczną zaoszczędzono o około 481 000 juanów/miesiąc. Operacja przenośnika pasa była dobrze utrzymana, która zmniejszyła zużycie i rozszerzyła żywotność obsługi sprzętu, takiego jak przenośniki pasowe o prawie 3,5 miesiąca. Roczny koszt zamówień przenośnika pasa można zaoszczędzić o 1,67 miliona juanów, ze znacznymi korzyściami ekonomicznymi. Po wykorzystaniu inteligentnego monitorowania i identyfikacji i regulacji prędkości konwersji częstotliwości, cel biznesowy polegający na zmniejszeniu personelu i poprawy wydajności został skutecznie osiągnięty. W porównaniu z trybem zarządzania konfiguracją pracowników stałego pozycji oraz pracowników kontroli i konserwacji w każdym punkcie transferu, po optymalizacji technicznej, koszt pracy można obniżyć o około 144 000 juanów miesięcznie.

5 wniosków

(1) Poprzez badanie trybu pracy i metody sterowania przenośnika paska 9 głównych linii transportu przepływu węgla w kopalni węgla tego projektu konstruowana jest platforma kontroli inteligentnej zmiennej częstotliwości dla głównego systemu transportu przepływu węgla. Kamery z inteligentnymi funkcjami rozpoznawania i akwizycji obrazu są instalowane na trasach transportowych i punktach transferu. Po przyjęciu obrazu i przetwarzaniu danych uzyskano intuicyjną i wizualną grafikę i dane, co jest wygodne do rozwiązywania problemów i obsługi ukrytych zagrożeń. Jednocześnie prędkość przenośnika jest automatycznie dostosowywana zgodnie z przepływem węgla, aby osiągnąć efekt inteligentnej kontroli.

(2) Po transformacji i eksploatacji głównego systemu transportu przepływu węgla nie tylko zmniejsza ryzyko błędów w obsłudze ręcznym i utrzymaniu wielu pozycji, zapewnia bezpieczeństwo osobistemu pracownikom, ale także zmniejsza zużycie sprzętu, takiego jak przenośniki pasy i rolki, i rozszerza żywotność usług. Według obliczeń oszczędza 481 000 juanów w rachunkach za energię elektryczną miesięcznie, oszczędza 1,67 miliona juanów w kosztach zakupów sprzętu przenośnika rocznie i zmniejsza koszty pracy o 144 000 juanów miesięcznie, ze znacznymi korzyściami gospodarczymi i bezpieczeństwa. .

angielski

angielski