Ceramiczny koło pasowe przenośnika opóźnionego jest napędem lub przekierowującym koło pasowe ze s...

Jak w środowisku narażonym na duże zużycie dobór materiału rolek korytowych wpływa na ich trwałość i żywotność?

2024.11.12

2024.11.12

Wiadomości branżowe

Wiadomości branżowe

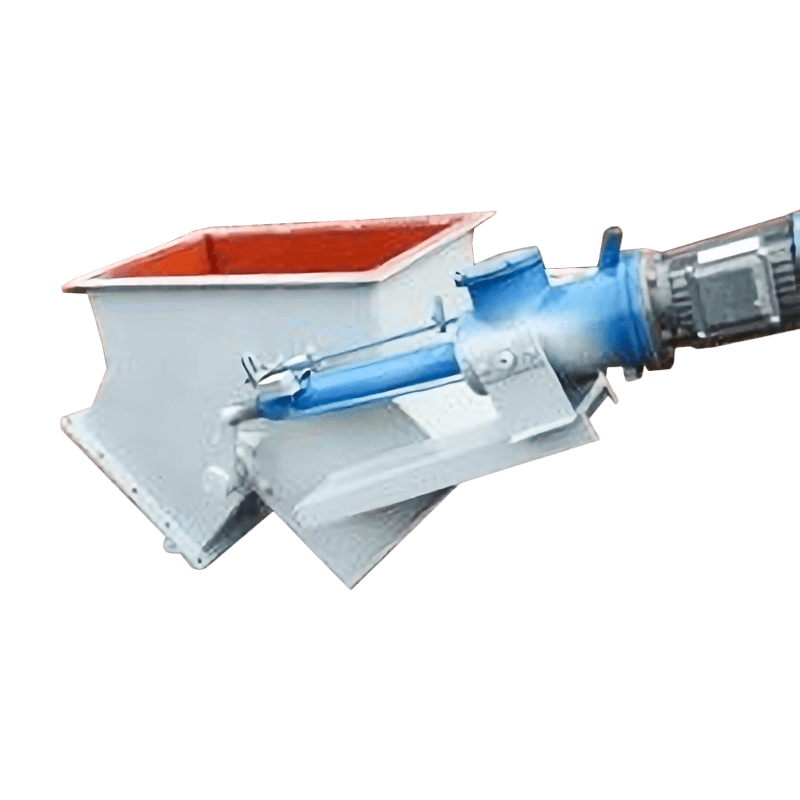

Koła napinające przenośnika taśmowego są istotnym elementem przenośników taśmowych, używanym głównie do podtrzymywania taśm przenośnikowych i materiałów w celu zapewnienia płynnego transportu. Jednakże w środowiskach o wysokim zużyciu, takich jak górnictwo, budownictwo i przemysł ciężki, walce korytowe muszą stawić czoła uderzeniom błota, kamieni i innych twardych przedmiotów, a zużycie materiału jest poważne. Dobór materiału rolek wpływa nie tylko na ich odporność na zużycie i udarność, ale także wpływa na niezawodność i ogólne koszty eksploatacji systemu transportowego. Wybierając odpowiednie materiały i powłoki, rolki korytkowe mogą lepiej zachować trwałość w środowiskach o wysokim zużyciu i skutecznie przedłużyć ich żywotność.

1. Zastosowanie i zalety stali

Stal jest często stosowana na rolki korytowe w środowiskach o wysokim zużyciu ze względu na jej wysoką twardość i odporność na zużycie. Stal węglowa i stal stopowa to dwie popularne opcje stali. Rolki ze stali węglowej są stosunkowo tanie, ale ich odporność na korozję jest średnia. Rolki ze stali stopowej są stopowe, mają wyższą odporność na zużycie i wytrzymałość oraz mogą skutecznie radzić sobie z częstymi uderzeniami. Ponadto stal ma dobrą stabilność w środowiskach o wysokiej temperaturze i nadaje się do niektórych ekstremalnych warunków pracy. Dlatego stal jest opłacalnym wyborem pod względem kosztów i trwałości, szczególnie nadającym się do środowisk przemysłowych, które wymagają odporności na zużycie i uderzenia.

2. Odporność na korozję i zużycie materiałów polimerowych

W ostatnich latach materiały polimerowe znalazły szerokie zastosowanie w produkcji rolek korytowych. Takie materiały, takie jak** poliuretany i polietylen o dużej gęstości (HDPE)**, charakteryzują się zazwyczaj dobrą odpornością na korozję, niewielką wagą i odpornością na uderzenia. Materiały te mają naturalne właściwości samosmarujące, które mogą zmniejszać tarcie pomiędzy materiałem a powierzchnią rolki, zmniejszając w ten sposób zużycie. Ponadto niewielka waga rolek polimerowych zmniejsza obciążenie układu napędowego przenośnika, zmniejszając w ten sposób zużycie energii i wydłużając żywotność systemu. Materiały polimerowe mają również dobrą odporność na kwasy i zasady i dobrze sprawdzają się w środowiskach o dużej wilgotności lub silnej korozyjności.

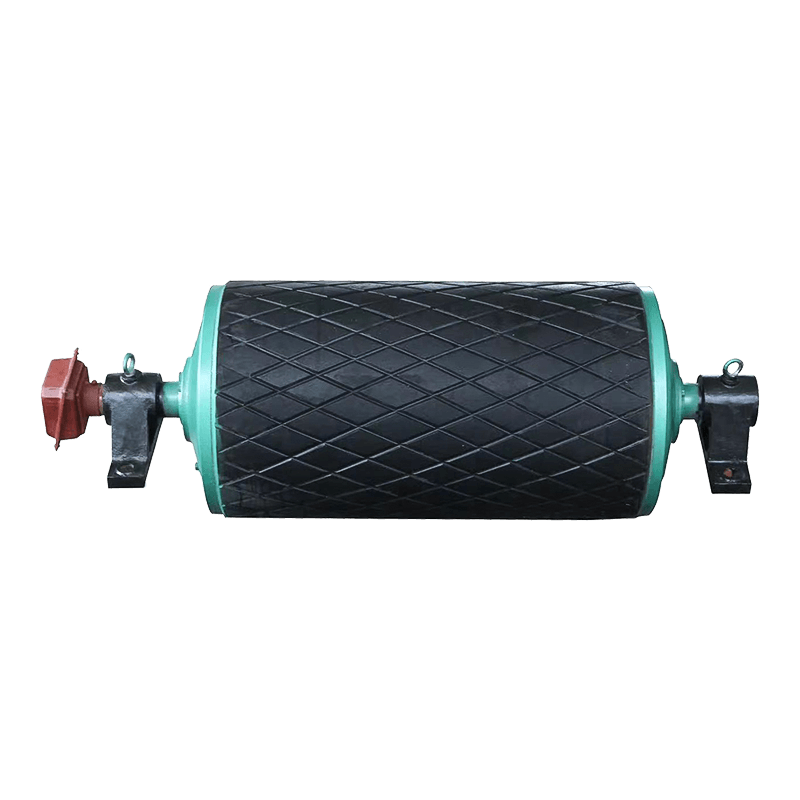

3. Wysoka odporność na zużycie powłok ceramicznych

W celu dalszej poprawy trwałości rolek stalowych w środowiskach o wysokim zużyciu, na powierzchni rolek nieckowych powszechnie stosuje się powłoki ceramiczne. Powłoki ceramiczne mają wyjątkowo wysoką twardość i odporność na zużycie i mogą zapewnić dłuższą ochronę w środowiskach o dużym zużyciu. Powłoka ceramiczna nie tylko poprawia odporność rolek na zużycie, ale także zmniejsza współczynnik tarcia pomiędzy materiałami i rolkami, poprawiając w ten sposób wydajność transportu. Ponadto odporność na utlenianie i korozję materiałów ceramicznych może również pomóc wydłużyć żywotność rolek, co jest szczególnie odpowiednie w środowiskach pracy o wysokim zużyciu i wysokiej korozji, takich jak kopalnie i porty.

4. Efekt ochronny technologii powlekania gumą

W niektórych sytuacjach narażonych na duże zużycie powłoka gumowa jest skutecznym środkiem ochronnym, szczególnie w sytuacjach, w których zmniejsza się siła uderzenia i hałas. Warstwa gumy ma dobrą elastyczność i może skutecznie buforować bezpośrednie uderzenie materiałów, takich jak kamienie lub rudy, chroniąc w ten sposób powierzchnię walca przed zużyciem. Ponadto powłoka gumowa może również zmniejszyć tarcie między rolką a taśmą przenośnika, zmniejszyć zużycie taśmy przenośnika i wydłużyć ogólną żywotność systemu przenośnikowego. Jednakże trwałość powłoki gumowej może być ograniczona w środowiskach o bardzo wysokiej temperaturze, dlatego przy wyborze powłoki gumowej należy wziąć pod uwagę szczególne warunki pracy.

5. Perspektywy zastosowań materiałów kompozytowych w środowiskach narażonych na duże zużycie

Materiały kompozytowe stopniowo pojawiają się w produkcji rolek korytowych ze względu na ich zalety, takie jak niewielka waga, wysoka wytrzymałość, odporność na korozję i samosmarowanie. Na przykład kompozyty z tworzywa sztucznego wzmocnionego włóknem szklanym (GFRP) i włókna węglowego mogą skutecznie poprawić trwałość rolek i zmniejszyć obciążenie całego systemu przenośnikowego dzięki ich doskonałej odporności na zużycie i lekkości. Rolki kompozytowe sprawdzają się dobrze w warunkach odporności na korozję chemiczną, niskim tarciu i wysokiej temperaturze i są szczególnie odpowiednie w scenariuszach, w których wymagane są rolki o wysokiej wydajności w pewnych ekstremalnych środowiskach. Jednak koszt rolek kompozytowych jest stosunkowo wysoki, dlatego w zastosowaniach praktycznych często wykorzystuje się je w sytuacjach wymagających dużej precyzji i dużej trwałości.

6. Wpływ doboru materiału na żywotność i ekonomikę

Wybór materiału odgrywa decydującą rolę w żywotności rolek korytowych w środowiskach o wysokim zużyciu. Chociaż wysokiej jakości materiały i specjalne powłoki zwiększają początkowe koszty inwestycji, w dłuższej perspektywie mogą znacznie zmniejszyć częstotliwość konserwacji i wymian, zmniejszając w ten sposób całkowite koszty operacyjne. Walce wykorzystujące materiały o wysokiej odporności na zużycie mogą ogólnie zapewnić dłuższą żywotność, skrócić przestoje i poprawić wydajność produkcji. Natomiast niewłaściwy dobór materiału może prowadzić do częstych uszkodzeń rolek oraz zwiększać koszty wymiany i naprawy. Dlatego wybór odpowiedniego materiału nie tylko poprawia odporność na zużycie i żywotność rolek, ale także odgrywa pozytywną rolę w ogólnej ekonomii i ciągłej pracy systemu przenośnikowego.

angielski

angielski